Nel complesso mondo dei moderni macchinari e dell’automazione, il sistema nervoso non è costituito da nervi ma da cavi sofisticati progettati per trasportare segnali critici ed energia. Tra questi, Cavo di controllo flessibile multicore si distingue come un componente essenziale che consente a tutto, dai bracci robotici alle complesse linee di produzione, di operare con precisione e affidabilità. Questa guida approfondisce la costruzione, i vantaggi e i criteri di selezione di questi cavi indispensabili, fornendo l'approfondimento tecnico necessario per decisioni ingegneristiche informate.

Anatomia del cavo di controllo flessibile multicore

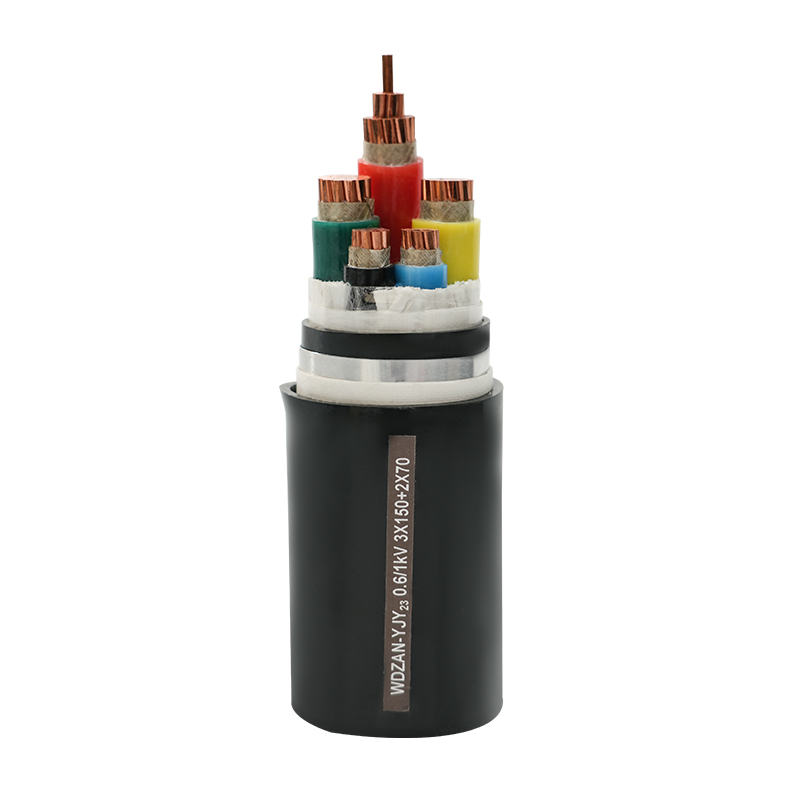

La comprensione delle prestazioni del cavo inizia con la sua costruzione. A Cavo di controllo flessibile multicore è un assemblaggio complesso in cui ogni strato è meticolosamente progettato per contribuire alla sua funzionalità complessiva, durata e sicurezza. Analizziamo questi strati per apprezzare l'ingegneria coinvolta.

- Componenti principali: conduttori, isolamento e schermatura: il cuore del cavo è il conduttore, generalmente realizzato in rame finemente intrecciato o rame stagnato per garantire conduttività e flessibilità. Ogni conduttore viene quindi isolato con materiali come PVC, PUR o TPE, selezionati per le loro proprietà elettriche e resistenza al calore, all'olio o agli agenti chimici. Intorno a questi nuclei isolati c'è la schermatura, una barriera critica contro le interferenze elettromagnetiche (EMI) che potrebbero interrompere i segnali di controllo sensibili.

- Comprendere la flessibilità: materiali di cordatura e di guaina: la natura "flessibile" del cavo deriva da due elementi chiave di progettazione. Innanzitutto, i conduttori sono intrecciati in complessi schemi multistrato (ad esempio, trefoli concentrici) per distribuire lo stress e prevenire l'affaticamento durante le flessioni ripetute. In secondo luogo, la guaina esterna è realizzata con materiali altamente flessibili e durevoli come il poliuretano (PUR) o l'elastomero termoplastico (TPE), proteggendo i componenti interni dall'usura meccanica, dall'abrasione e dai fattori ambientali.

- Ruolo di riempitivi e leganti nell'integrità del cavo: per mantenere una struttura rotonda coerente e prevenire la deformazione del nucleo sotto stress, vengono spesso utilizzati riempitivi non conduttivi. Questi riempitivi occupano gli spazi tra i nuclei isolati, creando una struttura del cavo stabile e robusta. In alcuni progetti, vengono utilizzati leganti o nastri per tenere insieme i nuclei prima di applicare la schermatura e la guaina complessive, migliorando ulteriormente l'integrità meccanica e la flessibilità del cavo.

Vantaggi principali del cavo di controllo flessibile multicore

La scelta di utilizzare un cavo multipolare invece di più cavi unipolari è determinata da notevoli vantaggi operativi e prestazionali. Questi vantaggi li rendono la soluzione preferita in varie applicazioni industriali esigenti.

- Installazione semplificata e design salvaspazio: il vantaggio più immediato è la drastica riduzione dei tempi e della complessità dell'installazione. Invece di instradare, collegare e gestire dozzine di cavi singoli, un singolo cavo multicore consolida tutti i conduttori necessari in un unico pacchetto ottimizzato. Ciò consente di risparmiare spazio prezioso all'interno degli armadietti di controllo, dei condotti e degli involucri delle macchine, riducendo al contempo potenziali errori di cablaggio durante il montaggio e la manutenzione.

- Maggiore integrità del segnale in sistemi complessi: in ambienti pieni di rumore elettronico proveniente da motori, azionamenti e convertitori di frequenza (VFD), la protezione dell'integrità del segnale è fondamentale. La schermatura integrata nei cavi multicore fornisce una protezione EMI superiore e previene la diafonia tra i conduttori. Ciò garantisce che i segnali di controllo rimangano puliti e stabili, il che è essenziale per il funzionamento preciso delle apparecchiature di automazione sensibili.

- Durata superiore per applicazioni dinamiche: progettati per applicazioni che comportano movimento continuo, come bracci robotici o macchine CNC, questi cavi sono costruiti per durare. La combinazione di conduttori a trefoli sottili, isolamento robusto e guaina esterna durevole fornisce un'eccellente resistenza alla fatica da flessione, all'abrasione e agli urti. Ciò si traduce in una maggiore durata, tempi di inattività ridotti e costi totali di proprietà inferiori rispetto a soluzioni di cavi meno specializzate.

Comprensione delle specifiche tecniche principali

La scelta del cavo giusto richiede l'approfondimento delle sue specifiche tecniche. Questi parametri definiscono i limiti prestazionali e l'idoneità del cavo per applicazioni specifiche. Una chiara comprensione di queste specifiche è essenziale per garantire sicurezza e affidabilità.

Analisi dei tipi di schermatura per Cavo di controllo flessibile multicore

La schermatura è una caratteristica fondamentale che protegge dalle interferenze elettromagnetiche. Diversi tipi di schermatura offrono diversi livelli di protezione e flessibilità, rendendoli adatti a diversi ambienti e applicazioni.

- Schermatura in lamina: questo tipo è costituito da un sottile nastro di alluminio-poliestere avvolto attorno ai nuclei. Fornisce una copertura del 100% ed è altamente efficace nel bloccare le EMI ad alta frequenza. È leggero, flessibile ed economico per applicazioni generiche in ambienti relativamente stabili.

- Schermatura intrecciata: realizzata con una rete di fili di rame stagnato o nudo, la schermatura intrecciata offre un'eccellente protezione fisica e una bassa resistenza CC, rendendola efficace alle frequenze più basse. È più durevole della lamina e più adatta per applicazioni che comportano piegature ripetute, sebbene in genere fornisca una copertura inferiore al 100% (ad esempio, 85-95%).

- Schermatura combinata lamina-treccia: questo approccio utilizza sia la schermatura lamina che quella intrecciata. La lamina fornisce una copertura del 100% per il rumore ad alta frequenza, mentre la treccia offre resistenza fisica e protezione a bassa frequenza. Questa combinazione fornisce la migliore protezione EMI complessiva ed è la scelta preferita per ambienti industriali difficili e applicazioni critiche.

Confronto delle prestazioni di schermatura

| Tipo di schermatura | Protezione EMI | Flessibilità | Miglior caso d'uso |

| Schermatura in lamina | Eccellente (alta frequenza) | Alto | Installazioni statiche, Elettronica generale |

| Schermatura intrecciata | Buono (bassa frequenza) | Medio | Applicazioni dinamiche, macchinari industriali |

| Combinazione lamina-treccia | Superiore (spettro completo) | Medio-Low | Ambienti difficili, sistemi di controllo critici |

Confronto tra cavi multi-core e single-core

La decisione tra l'utilizzo di un cavo multipolare o di più cavi unipolari è fondamentale e influisce sull'installazione, sui costi e sulle prestazioni. Sebbene entrambi vengano utilizzati per trasmettere segnali elettrici, le loro filosofie di progettazione e applicazioni ideali differiscono in modo significativo.

- Confronto delle prestazioni: flessibilità e raggio di curvatura: i cavi multicore sono progettati per la flessibilità. L'utilizzo di conduttori a trefoli sottili e di una guaina condivisa consente un raggio di curvatura molto più piccolo rispetto ai fasci di cavi unipolari con conduttori più spessi e rigidi. Ciò rende i cavi multipolari l'unica scelta praticabile per applicazioni dinamiche come le catene portacavi su macchinari in movimento.

- Analisi dei costi e dell'efficienza dell'installazione: sebbene il costo al metro di un cavo multipolare possa essere superiore a quello dei cavi unipolari, il costo totale di installazione è in genere molto inferiore. Ciò è dovuto a tempi di installazione notevolmente ridotti, che richiedono meno connessioni, meno manodopera e un instradamento più semplice. Il risparmio di spazio contribuisce anche a design dei pannelli più compatti e organizzati.

Tabella comparativa dei tipi di cavi

| Aspetto | Cavo multipolare | Cavo unipolare |

| Flessibilità | Alto, Designed for Dynamic Use | Basso, tipicamente più rigido |

| Velocità di installazione | Instradamento rapido e singolo cavo | Gestione lenta e multipla dei cavi |

| Efficienza spaziale | Conduttori eccellenti e consolidati | Scarso, richiede più spazio |

| Protezione EMI | Integrato, protegge tra i nuclei | Richiede una schermatura individuale |

Classificazione di tensione, temperatura e IP

Al di là della costruzione, queste classificazioni definiscono i limiti operativi del cavo. La valutazione della tensione indica la tensione massima che il cavo può trasportare in sicurezza. La classificazione della temperatura specifica l'intervallo di temperatura operativa sicura dei materiali. La classificazione IP (Ingress Protection) definisce il livello di protezione contro oggetti solidi (come la polvere) e liquidi (come l'acqua), che è fondamentale per i cavi utilizzati in ambienti difficili o umidi.

Guida specifica per l'applicazione: scelta del cavo giusto

Il cavo "migliore" è sempre quello che si adatta perfettamente alla sua applicazione. Ambienti ed esigenze operative diversi richiedono caratteristiche e specifiche dei cavi diverse. Questa guida aiuta ad allineare la scelta del cavo alle tue esigenze specifiche.

Cavo di controllo flessibile multicore per i Sistemi di Automazione

Nei moderni sistemi di automazione e controllo di processo, l’affidabilità non è negoziabile. I cavi in questi ambienti devono resistere al rumore elettrico costante, alla potenziale esposizione a oli e liquidi refrigeranti e, talvolta, alla flessione continua delle catene portacavi. Scegliere il cavo giusto non è solo una questione di prestazioni; si tratta di garantire una produzione ininterrotta.

- Requisiti per la produzione e il controllo del processo: per queste applicazioni, dare priorità ai cavi con un'eccellente schermatura EMI (come la combinazione lamina-treccia) per prevenire la corruzione del segnale proveniente dai VFD e da altre fonti di rumore. Il materiale della guaina deve resistere agli oli e ai refrigeranti industriali (ad esempio PUR o PVC). L'elevata durata della flessibilità è fondamentale anche per i cavi utilizzati nelle celle robotiche e sui macchinari in movimento.

Cavo di controllo flessibile multicore per la Robotica

La robotica rappresenta uno degli ambienti più esigenti per i cavi. I cavi dei bracci robotici sopportano milioni di cicli di flessione, stress torsionali estremi e rapide accelerazioni. Il fallimento non è un’opzione, poiché comporta costosi tempi di inattività e riparazioni. Ecco perché l’approvvigionamento da fornitori specializzati è fondamentale.

- Requisiti per bracci robotici e macchine CNC: il requisito fondamentale è un'eccezionale resistenza alla fatica da flessione. Cerca cavi specificatamente progettati per applicazioni "flessione continua" o "torsione". Questi cavi utilizzano una speciale cordatura dei conduttori, un isolamento ultraflessibile e materiali di guaina altamente durevoli (come il PUR) per resistere a milioni di cicli. Un fornitore affidabile fornirà dati sulle prestazioni di durata della flessibilità del cavo e offrirà una guida all'installazione per massimizzare la durata.

Come selezionare il cavo di controllo flessibile multicore: lista di controllo dell'acquirente

Muoversi nel panorama tecnico della selezione dei cavi può essere scoraggiante. Un approccio sistematico garantisce che nessun requisito critico venga trascurato. Segui questa lista di controllo per guidare il tuo processo decisionale e selezionare un cavo che garantisca prestazioni e sicurezza.

Come scegliere Cavo di controllo flessibile multicore

La selezione è un processo in più fasi che richiede il bilanciamento delle esigenze elettriche con i vincoli meccanici e ambientali. Una valutazione approfondita in ogni fase garantisce che la scelta finale sia adatta allo scopo e fornirà un servizio affidabile per tutta la durata prevista.

- Passaggio 1: Definisci i tuoi requisiti elettrici e meccanici: inizia dalle basi: quali sono i valori di tensione e corrente per ciascun conduttore? Di quanti conduttori hai bisogno? Quale livello di protezione del segnale (schermatura) è richiesto? Dal punto di vista meccanico, considerare il raggio di curvatura e il numero di cicli di piegatura a cui il cavo sarà sottoposto. Ciò determinerà la cordatura del conduttore e il materiale della guaina richiesti.

- Passaggio 2: valutare le condizioni ambientali: dove verrà installato il cavo? Sarà esposto a oli, sostanze chimiche, radiazioni UV o temperature estreme? C'è rischio di abrasione o impatto? Verrà utilizzato in ambienti umidi o puliti? Le risposte a queste domande determineranno la scelta del materiale della guaina (ad esempio, PVC per uso generale, PUR per resistenza a olio/abrasione) e il grado di protezione IP.

- Passaggio 3: verificare la conformità e le certificazioni (ad esempio UL, CE): per la sicurezza e la conformità legale, il cavo deve contenere le certificazioni necessarie per il mercato e l'applicazione di destinazione. Cerca marchi come UL (per il Nord America), CE (per l'Europa) o altri standard regionali. Queste certificazioni indicano che il cavo è stato testato in modo indipendente e soddisfa rigorosi standard di sicurezza e prestazioni.

Conclusione: investire in qualità per un controllo affidabile

Selezionando il diritto Cavo di controllo flessibile multicore è una decisione ingegneristica dettagliata che va ben oltre la corrispondenza del numero di conduttori. Richiede una comprensione completa delle esigenze elettriche, meccaniche e ambientali dell'applicazione. Considerando attentamente la struttura, la schermatura e le proprietà dei materiali del cavo e seguendo un processo di selezione sistematico, puoi garantire che il tuo investimento si traduca in un sistema di controllo robusto, affidabile e duraturo. Ricorda, nel mondo dell'automazione, la qualità della connessione determina la qualità del controllo.

Domande frequenti

Qual è la differenza principale tra cavo di controllo e cavo di alimentazione?

La differenza fondamentale sta nel loro scopo primario. I cavi di alimentazione sono progettati per trasportare correnti elevate da una fonte di alimentazione a un carico (come un motore). I loro conduttori sono generalmente più spessi per gestire correnti elevate e il loro obiettivo principale è la capacità di trasporto di corrente e la gestione termica. I cavi di controllo, invece, sono progettati per trasportare segnali o dati di controllo a bassa tensione. Il loro obiettivo è proteggere questi segnali dalle interferenze (EMI), motivo per cui la schermatura è una caratteristica fondamentale. I cavi di controllo hanno conduttori più fini e sono spesso più flessibili per essere instradati in quadri elettrici complessi.

È possibile utilizzare il cavo di controllo flessibile multipolare all'aperto?

Sì, ma solo se progettati e classificati specificatamente per l'uso esterno. I cavi di controllo standard possono deteriorarsi rapidamente se esposti ai raggi UV e all'umidità. Per le applicazioni esterne, è necessario selezionare cavi il cui materiale della guaina abbia proprietà di resistenza ai raggi UV (spesso specificati come stabili ai raggi UV) e abbia un grado di protezione IP adeguato per la protezione da pioggia e polvere. Materiali come PVC o PUR appositamente formulati sono comunemente utilizzati per i cavi per esterni per garantire che mantengano le loro proprietà meccaniche ed elettriche nel tempo nonostante l'esposizione ambientale.

Come posso determinare il raggio di curvatura corretto per il mio cavo?

Il raggio di curvatura corretto è una specifica fondamentale che, se ignorata, può causare danni permanenti al cavo e portare a guasti prematuri. I produttori forniscono sempre un raggio di curvatura minimo, generalmente espresso come multiplo del diametro esterno complessivo del cavo (ad esempio, "raggio di curvatura minimo di 10x OD"). Esistono due tipologie: raggio di curvatura statico (per installazioni fisse) e raggio di curvatura dinamico (per cavi in applicazioni a flessione continua). Il raggio di curvatura dinamico è sempre maggiore. Quando si installano i cavi nelle catene portacavi o su macchinari in movimento, rispettare sempre il raggio di curvatura dinamico specificato dal produttore per garantire una durata di flessione ottimale.

Cosa significa "flessibile" nella produzione di cavi?

Nella produzione di cavi, "flessibile" è una caratteristica ingegneristica, non solo un termine descrittivo. Si riferisce alla capacità del cavo di resistere a flessioni ripetute senza danni. Ciò si ottiene attraverso scelte progettuali specifiche: utilizzare conduttori con un numero molto elevato di trefoli fini (anziché pochi fili spessi), utilizzare materiali isolanti e di guaina morbidi e resilienti (come TPE o PUR) e ottimizzare la geometria complessiva del cavo. I livelli di flessibilità sono spesso classificati, ad esempio, "flessibile" per piegature occasionali e "flessibilità continua" o "flessibilità elevata" per cavi progettati per milioni di cicli di piegatura in applicazioni dinamiche come la robotica.