Caratteristiche principali e struttura dei cavi per alte temperature

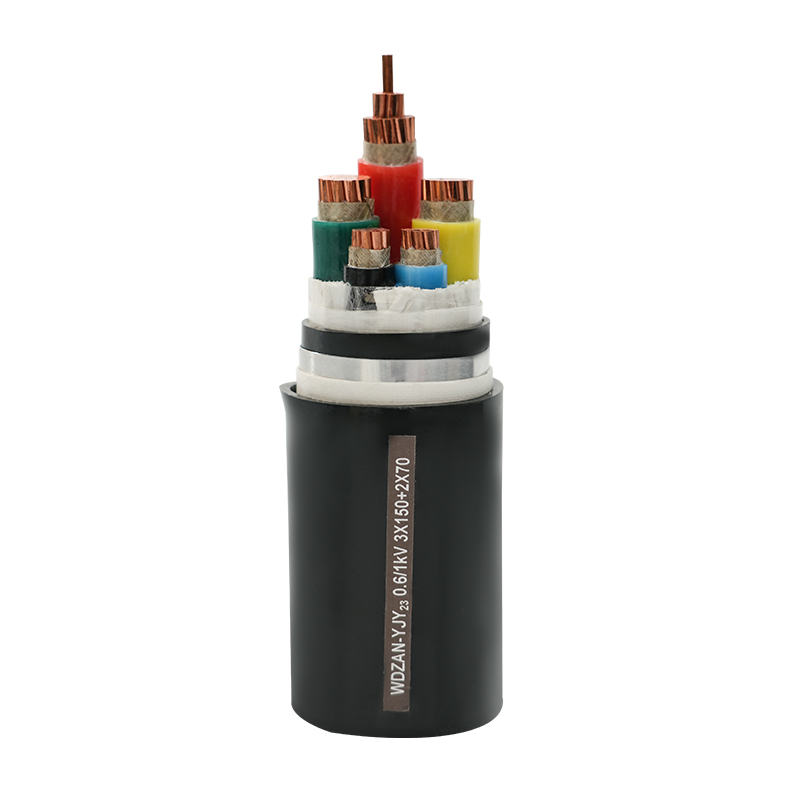

Cavi ad alta temperatura sono progettati per funzionare in modo affidabile in condizioni che degraderebbero rapidamente i normali cavi elettrici. A differenza dei conduttori standard che si ammorbidiscono, si rompono o perdono le proprietà di isolamento se esposti a calore continuo, questi cavi sono appositamente realizzati per resistere a temperature elevate prolungate e rapide fluttuazioni termiche. I loro conduttori sono spesso realizzati in rame stagnato o nichelato, che non solo migliora la conduttività ma fornisce anche un'eccellente resistenza all'ossidazione e alla corrosione causata dall'esposizione prolungata al calore. Intorno al conduttore, l'isolamento multistrato è comunemente realizzato in gomma siliconica, fluoroplastica come PTFE o compositi a base di mica. Questi materiali avanzati mantengono la flessibilità e la rigidità dielettrica anche se sottoposti a temperature che superano i limiti dell'isolamento convenzionale in PVC o polietilene. La struttura multistrato ha diversi scopi:

- Riduce lo stress meccanico causato dalle dilatazioni termiche.

- Fornisce una robusta barriera contro gli attacchi chimici.

- Garantisce stabilità elettrica a lungo termine in ambienti in cui sono comuni vibrazioni, umidità e gas aggressivi.

Grazie a queste qualità ingegneristiche, i cavi per alte temperature diventano indispensabili per applicazioni che vanno dai forni metallurgici alle apparecchiature aerospaziali.

Domanda del settore per cavi ad alta temperatura

La domanda di cavi per alte temperature abbraccia una notevole varietà di settori.

Applicazioni industriali:

- Nei settori metallurgico e siderurgico, ad esempio, i cavi devono funzionare perfettamente in prossimità degli altiforni, dove la temperatura ambiente può rimanere ben al di sopra dei 400°C per periodi prolungati.

- Gli impianti petrolchimici, con i loro reattori ad alta pressione e condutture riscaldate, richiedono cavi che resistano non solo al calore ma anche all'olio, ai solventi e ai vapori corrosivi.

- Negli impianti di produzione di energia, turbine e caldaie presentano sfide simili in cui il cablaggio convenzionale fallirebbe rapidamente.

- Anche nel settore aerospaziale, i cavi ad alta temperatura vengono utilizzati nei vani motore e nei sistemi avionici per garantire prestazioni affidabili durante i rapidi cambiamenti di altitudine e temperatura.

- Nel campo dell’energia rinnovabile, gli impianti solari spesso subiscono significative fluttuazioni di temperatura tra il giorno e la notte, necessitando di cavi in grado di gestire sia il calore intenso che l’esposizione ai raggi UV.

Applicazioni domestiche:

Le applicazioni domestiche, sebbene meno estreme, beneficiano comunque di questi cavi. Gli elettrodomestici da cucina ad alta potenza come forni, piani cottura a induzione e stufe elettriche funzionano a temperature elevate per periodi prolungati. L'utilizzo del cablaggio ordinario in tali apparecchi può creare un rischio latente di surriscaldamento o incendi elettrici. I cavi ad alta temperatura, con il loro isolamento e resistenza termica superiori, forniscono un margine di sicurezza che protegge le famiglie da potenziali pericoli. Questa ampia dipendenza industriale e residenziale spiega perché il mercato globale dei cavi per alte temperature continua a crescere anno dopo anno.

Selezione dei materiali e standard di sicurezza

La scienza dei materiali è al centro delle prestazioni dei cavi ad alta temperatura.

Materiali conduttori:

- I conduttori devono mantenere un'eccellente conduttività elettrica resistendo al tempo stesso all'ossidazione a temperature elevate.

- Il rame nichelato o argentato viene spesso scelto per il suo equilibrio tra conduttività e resistenza all'ossidazione.

Materiali isolanti:

- Gli strati isolanti richiedono una sofisticazione ancora maggiore: la gomma siliconica è apprezzata per la sua elasticità e stabilità fino a 200°C o più.

- I materiali a base di fluoropolimeri come PTFE e FEP possono resistere a temperature superiori a 250°C.

- Per condizioni estreme come forni per vetro o ceramica, il nastro di mica e le trecce in fibra di vetro forniscono una resistenza al calore che si avvicina ai 1000°C.

Oltre ai materiali, le certificazioni di sicurezza internazionali garantiscono che i cavi per alte temperature soddisfino rigorosi criteri prestazionali. Standard come IEC 60331, UL 5107 e altre normative regionali specificano test per ritardanza di fiamma, rigidità dielettrica, generazione di fumo e contenuto di alogeni. Queste certificazioni non sono semplici formalità; sono fondamentali per ridurre i rischi di guasti elettrici e garantire che i cavi mantengano l'integrità meccanica ed elettrica dopo anni di stress termico. Quando acquistano o specificano cavi per alte temperature, ingegneri e ispettori di sicurezza devono verificare queste certificazioni per garantire conformità e affidabilità a lungo termine.

Elementi essenziali di installazione e manutenzione

Una corretta installazione è vitale quanto la qualità del cavo stesso.

Linee guida per l'installazione:

- Durante l'installazione, piegamenti o trazioni eccessive possono compromettere gli strati isolanti o introdurre microfessure che successivamente si trasformano in guasti significativi.

- I tecnici devono seguire il raggio di curvatura minimo consigliato dal produttore e fissare i cavi con dispositivi di fissaggio o condotti resistenti al calore per evitare abrasioni meccaniche.

- La pulizia è altrettanto importante: residui di olio, sostanze chimiche corrosive o polvere accumulata possono deteriorare l'isolamento nel tempo, soprattutto se combinati con temperature elevate.

Procedure di manutenzione:

- La manutenzione è una responsabilità continua. Le ispezioni periodiche dovrebbero includere il controllo di scolorimento, isolamento fragile o segni di surriscaldamento nei punti di connessione.

- La termografia a infrarossi può essere utilizzata per rilevare punti caldi che indicano guasti imminenti.

- Qualsiasi sezione che mostri crepe, usura o invecchiamento significativo deve essere sostituita immediatamente per evitare guasti catastrofici.

Aderendo a un programma di installazione e manutenzione disciplinato, i gestori delle strutture possono prolungare la durata dei cavi per alte temperature ben oltre i valori nominali, riducendo sia i tempi di inattività che i costi di sostituzione.

Tendenze di sviluppo futuro

Il panorama della tecnologia dei cavi ad alta temperatura si sta evolvendo rapidamente in risposta ai cambiamenti globali verso l’elettrificazione e la sostenibilità.

- I materiali emergenti, tra cui i compositi nanoceramici e i fluoropolimeri avanzati, promettono valori di temperatura ancora più elevati combinati con un peso più leggero e una migliore flessibilità.

- I ricercatori stanno esplorando materiali isolanti che possano funzionare continuamente al di sopra di 1200°C mantenendo caratteristiche di bassa emissione di fumo e assenza di alogeni per migliorare la sicurezza negli spazi chiusi come sottomarini o aerei passeggeri.

- La tecnologia dei cavi intelligenti è un’altra frontiera entusiasmante. I sensori integrati e i fili in fibra ottica possono fornire un monitoraggio in tempo reale della temperatura, del carico di corrente e dello stress meccanico, consentendo una manutenzione predittiva e riducendo la probabilità di interruzioni impreviste.

- Nei veicoli elettrici e nei sistemi di batterie ad alte prestazioni, dove la gestione del calore è fondamentale, questi cavi intelligenti potrebbero rivoluzionare il controllo termico e l’efficienza energetica.

La combinazione di materiali ad alte prestazioni e sistemi di monitoraggio integrati indica che la prossima generazione di cavi ad alta temperatura non solo resisterà al calore ma contribuirà anche attivamente a reti elettriche più sicure ed efficienti.

Domande frequenti

Q1: Qual è l'intervallo di temperatura tipico dei cavi ad alta temperatura?

La maggior parte dei cavi per alte temperature può funzionare in sicurezza da 150°C fino a circa 1000°C a seconda della composizione del materiale e del design strutturale. I cavi speciali con isolamento in ceramica o mica possono sopportare picchi a breve termine anche più elevati.

Q2: Sono necessari cavi per alte temperature per gli elettrodomestici?

SÌ. Elettrodomestici come forni, tostapane e scaldabagni elettrici generano calore prolungato che può degradare i tradizionali cavi in PVC. L'utilizzo di cavi ad alta temperatura riduce significativamente il rischio di surriscaldamento e incendi elettrici, garantendo la sicurezza a lungo termine degli impianti domestici.

Q3: In che modo gli ingegneri dovrebbero selezionare il cavo adatto per alte temperature?

La selezione richiede un'attenta valutazione della temperatura operativa massima, della capacità di trasporto di corrente, dell'esposizione ambientale (inclusi prodotti chimici o luce UV) e dei vincoli meccanici come il raggio di curvatura. La verifica della conformità agli standard internazionali come IEC o UL garantisce che il cavo scelto soddisfi i requisiti di sicurezza e prestazioni per l'applicazione prevista.